مراحل ساخت نوار نقاله

مراحل ساخت نوار نقاله

مقدمه

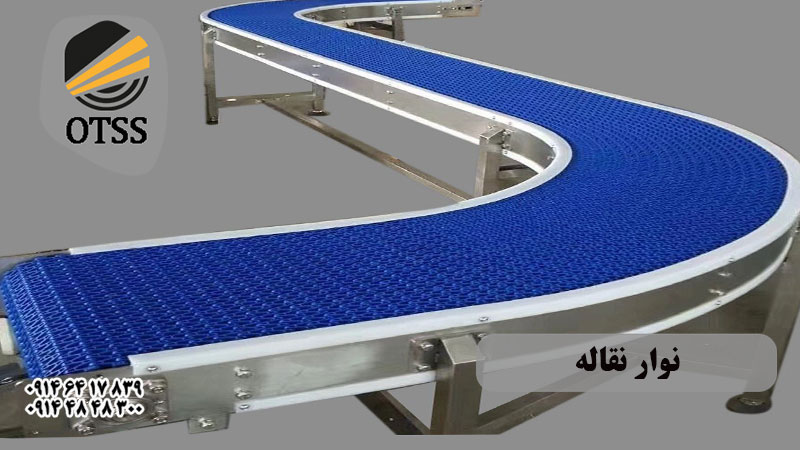

نوار نقالهها، به عنوان یکی از اجزای اساسی در فرآیندهای صنعتی و حمل و نقل، نقش بسیار مهمی در افزایش بهرهوری و کارایی دارند. این دستگاهها بهطور خاص برای جابجایی مواد و محصولات طراحی شدهاند و میتوانند در انواع مختلفی از صنایع، از جمله معدن، ساخت و ساز، تولید، و لجستیک، مورد استفاده قرار گیرند. در این مقدمه، به اهمیت و تاریخچه نوار نقالهها و همچنین تأثیر آنها بر بهینهسازی فرآیندهای صنعتی خواهیم پرداخت.

تعریف نوار نقاله

نوار نقاله به عنوان یک سیستم حمل و نقل مکانیکی، شامل یک نوار پیوسته است که بر روی یک یا چند غلطک میچرخد. این سیستم به گونهای طراحی شده است که بتواند مواد را از یک نقطه به نقطه دیگر منتقل کند. نوار نقالهها میتوانند در ابعاد، سرعتها، و مواد مختلفی ساخته شوند و بسته به نیاز صنایع مختلف، انواع خاصی از آنها تولید میشود.

تاریخچه نوار نقاله

تاریخچه نوار نقالهها به اوایل قرن 19 میلادی برمیگردد. در آن زمان، اولین نوار نقالهها از چوب و طناب ساخته میشدند و عمدتاً در معادن و کارخانههای ساده مورد استفاده قرار میگرفتند. با پیشرفت فناوری و نیاز به سیستمهای حمل و نقل کارآمدتر، نوار نقالهها به تدریج تکامل یافته و به شکلهای مدرن امروزی درآمدند. امروزه، نوار نقالهها در اندازهها و قابلیتهای مختلفی تولید میشوند و به یکی از اجزای کلیدی در زنجیره تأمین تبدیل شدهاند.

اهمیت نوار نقالهها در صنعت

نوار نقالهها به دلایل متعددی در صنایع مختلف حائز اهمیت هستند:

- افزایش کارایی: استفاده از نوار نقالهها میتواند زمان و انرژی مورد نیاز برای جابجایی مواد را به شدت کاهش دهد. این دستگاهها میتوانند به صورت پیوسته کار کنند و به همین دلیل سرعت تولید و فرآیندها را افزایش میدهند.

- کاهش هزینهها: با کاهش نیاز به نیروی کار برای جابجایی دستی مواد، نوار نقالهها میتوانند هزینههای عملیاتی را کاهش دهند و به صرفهجویی در هزینهها کمک کنند.

- بهبود ایمنی: جابجایی مواد سنگین و خطرناک به صورت دستی میتواند خطراتی برای کارگران به همراه داشته باشد. استفاده از نوار نقالهها میتواند این خطرات را کاهش دهد و به بهبود ایمنی کارگران کمک کند.

- انعطافپذیری: نوار نقالهها میتوانند به راحتی در خطوط تولید مختلف ادغام شوند و بهعنوان بخشی از یک سیستم بزرگتر عمل کنند.

- تنوع در کاربردها: نوار نقالهها میتوانند برای جابجایی انواع مواد از جمله سنگ، محصولات غذایی، و مواد شیمیایی مورد استفاده قرار گیرند.

با توجه به این نکات، روشن است که نوار نقالهها نهتنها ابزاری برای جابجایی مواد، بلکه عنصری کلیدی در بهبود کارایی و ایمنی در صنایع مختلف هستند. در ادامه مقاله، مراحل ساخت نوار نقاله، از طراحی تا فرآیند ساخت و نگهداری آنها، به تفصیل بررسی خواهد شد. مراحل ساخت نوار نقاله

طراحی نوار نقاله

طراحی نوار نقاله یک مرحله اساسی و حساس در فرآیند ساخت آن است که نیازمند درک صحیحی از نیازهای عملیاتی و شرایط کاری محیط صنعتی مورد نظر میباشد. این فرآیند شامل مراحل مختلفی است که باید با دقت و توجه به جزئیات انجام شود تا محصول نهایی بتواند بهطور موثر عملکرد کند و نیازهای خاص صنایع را برآورده سازد. در این بخش به اصول و فاکتورهای کلیدی در طراحی نوار نقاله میپردازیم.

فاکتورهای مهم در طراحی

- نوع مواد و مشخصات آن:

- نوع موادی که قرار است جابجا شوند، تعیینکننده بسیاری از ویژگیهای طراحی نوار نقاله است. وزن، ابعاد، ماهیت (جامد، مایع، پودری)، و حساسیت مواد به شرایط محیطی میتواند بر نوع نوار، سرعت و ابعاد نقاله تأثیرگذار باشد.

- ظرفیت بار:

- تعیین ظرفیت مورد نیاز برای نوار نقاله یکی از مراحل اساسی است. باید محاسبه شود که چه مقدار بار باید در یک زمان مشخص جابجا شود تا نوار نقاله بتواند به نحو مؤثری فعالیت کند بدون اینکه باری اضافی بر سیستم وارد شود.

- طول و عرض نوار:

- ابعاد نوار نقاله باید بر اساس فضا و نیازهای حمل و نقل دقیق محاسبه شوند. طول نوار بر اساس فاصله بین دو نقطه جابجایی و عرض نوار بر اساس حجم و نوع مواد تعیین میشود.

- سرعت نوار:

- سرعت نوار نقش مهمی در کارایی سیستم ایفا میکند و باید با دقت طراحی شود تا مواد به درستی و با ایمنی کامل حمل شوند. این سرعت بر حسب متر بر ثانیه محاسبه میشود.

- شیب نوار:

- در برخی از کاربردها، نوار نقالهها باید در شیبهای خاصی نصب شوند. طراحی دقیق شیب میتواند از افتادن مواد جلوگیری کرده و عملکرد سیستم را بهبود بخشد. مراحل ساخت نوار نقاله

انتخاب نوع نوار

- مواد فلزی:

- برای شرایط سخت و بارهای سنگین، معمولاً از نوارهای فلزی استفاده میشود. این نوع نوارها بسیار مقاوم و بادوام هستند.

- نوارهای لاستیکی یا PVC:

- این نوع نوارها برای کاربردهایی که نیاز به انعطافپذیری و جذب ضربه دارند، مناسب هستند. در صنایعی مانند صنایع غذایی و بستهبندی بسیار مورد استفاده قرار میگیرند.

محاسبات ضروری در طراحی

- تعیین توان موتور:

- توان موتور باید بر اساس بار و شرایط عملیات محاسبه شود. موتوری که درست انتخاب نشده باشد میتواند منجر به خرابی سیستم یا کاهش کارایی آن شود.

- فشار و کشش نوار:

- محاسبه فشار و کشش بر روی نوار برای جلوگیری از ترکیدگی یا پارگی آن بسیار حیاتی است.

- ایمنی و استانداردها:

- رعایت استانداردهای ایمنی در طراحی از اهمیت زیادی برخوردار است تا از بروز حوادث و مشکلات احتمالی جلوگیری شود.

ملاحظات زیستمحیطی و اقتصادی

- در طراحی نوار نقاله باید به مصرف انرژی و تأثیرات زیستمحیطی نیز توجه شود. انتخاب مواد با دوام و کارآمد میتواند به کاهش مصرف انرژی و به حداقل رساندن ضایعات کمک کند.

- همچنین، اقتصادی بودن طرح از نظر هزینههای ساخت، نگهداری و بهرهبرداری نیز باید مورد توجه قرار گیرد.

طراحی دقیق و علمی نوار نقاله میتواند به بهبود عملکرد و افزایش کارایی آن در عملیاتهای صنعتی کمک کند. این فرایند نیازمند همکاری نزدیک با مهندسان و متخصصان صنعت برای شناخت کامل نیازهای عملیاتی و محیطی است.

انتخاب مواد

انتخاب مواد مناسب برای ساخت نوار نقاله یکی از مراحل کلیدی در طراحی و تولید آن محسوب میشود. جنس مواد نه تنها بر کارایی و دوام نوار نقاله تأثیر میگذارد، بلکه میتواند هزینهها و میزان نگهداری مورد نیاز را نیز تعیین کند. در این بخش به بررسی انواع مواد مورد استفاده در ساخت نوار نقاله، مزایا و معایب هر کدام، و اهمیت انتخاب صحیح مواد برای کارایی و استحکام نهایی نوار پرداخته میشود.مراحل ساخت نوار نقاله

انواع مواد مورد استفاده

- لاستیک و پلیمرها:

- ویژگیها: مواد لاستیکی و پلیمری مانند PVC یا PU، انعطافپذیر، سبک و ارزان قیمت هستند. آنها برای حمل مواد حساس به ضربه و همچنین استفاده در محیطهای مرطوب مناسب میباشند.

- کاربردها: صنایع غذایی، بستهبندی، و لجستیک.

- مزایا: مقاومت در برابر سایش، جذب لرزش، و امکان استفاده در خطوط خمیده.

- معایب: تحمل کمتر در برابر دماهای بالا و بارهای سنگین.

- فلزات (فولاد ضد زنگ، آلومینیوم):

- ویژگیها: فلزاتی مانند فولاد ضد زنگ و آلومینیوم به دلیل مقاومت بالا در برابر خوردگی و حرارت، استحکام زیادی دارند.

- کاربردها: صنایع معدنی، فلزکاری، و محیطهای خورنده.

- مزایا: دوام بسیار بالا، مقاومت در برابر دماهای بالا و محیطهای خورنده.

- معایب: وزن بیشتر و هزینه بالاتر.

- پارچههای مقاوم و تقویتشده:

- ویژگیها: این مواد معمولاً شامل ترکیبی از پارچههای طبیعی یا مصنوعی با لایههای پلیمریاند.

- کاربردها: برای کاربردهای سبک و متوسط، بهخصوص جایی که انعطافپذیری و وزن کم نیاز است.

- مزایا: سبک، انعطافپذیر، و قابل تنظیم برای کاربردهای خاص.

- معایب: مقاومت کمتر در برابر سایش و فشارهای بالا.

عوامل مؤثر در انتخاب مواد

- ماهیت مواد جابجایی:

- مشحصات مواد جابجا شده مانند ساییدگی، اندازه ذرات، و دمای آنها بهطور مستقیم بر انتخاب مواد تأثیر میگذارد.

- شرایط محیطی:

- عواملی مانند دما، رطوبت، و وجود مواد خورنده در محیط نقش مهمی در انتخاب مواد دارند.

- ملاحظات اقتصادی:

- هزینههای مرتبط با مواد اولیه و نگهداری باید در تصمیمگیری ایدهآل به منظور کاهش هزینههای کل در نظر گرفته شود.

- دوام و کارایی:

- مواد انتخابی باید بتوانند طول عمر مناسبی داشته و حداقل نیاز به تعمیر و نگهداری را داشته باشند.

انتخاب صحیح مواد برای نوار نقاله میتواند بهطور چشمگیری بر کارایی و هزینههای عملیاتی آن تأثیر بگذارد. در نتیجه، این مرحله از طراحی تحت تأثیر بسیار از تخصص مهندسان و مشورت با متخصصان مواد قرار دارد تا بهترین انتخاب برای شرایط خاص هر کاربرد صنعتی انجام شود.

ساختار و اجزای نوار نقاله

نوار نقالهها از اجزاء گوناگونی تشکیل شدهاند که هر کدام وظیفه خاصی دارند و در مجموع به عملکرد روان و کارآمد سیستم کمک میکنند. شناخت خوب از این اجزاء میتواند در طراحی، ساخت و تعمیرات نوار نقاله مفید باشد. در این بخش به معرفی و توضیح وظایف اجزاء اصلی نوار نقاله میپردازیم. مراحل ساخت نوار نقاله

اجزاء اصلی نوار نقاله

- نوار (Belt)

- وظیفه: نوار بخشی است که مواد بر روی آن جابجا میشوند. این قسمت باید از مواد مقاوم در برابر سایش و دارای سطح مناسب برای جلوگیری از لغزش مواد باشد.

- انواع: نوارها میتوانند از لاستیک، PVC، فلز و یا ترکیبی از این مواد ساخته شوند، بسته به نوع و شرایط کاری.

- غلطکها (Rollers)

- وظیفه: غلطکها وظیفه جلوگیری از افتادن نوار و هدایت صحیح آن را بر عهده دارند. آنها معمولا در دو انتهای نوار قرار داشته و در فواصل معین در سراسر طول نقاله نصب میشوند.

- انواع: غلطکهای ثابت و متحرک، با روکشهای لاستیکی یا فلزی.

- موتور و گیربکس (Motor and Gearbox)

- وظیفه: موتور نیروی محرکه اصلی را برای حرکت نوار تأمین میکند و با استفاده از گیربکس، این نیرو را به سرعت و گشتاور مناسب تبدیل میکند.

- انواع: موتورها میتوانند الکتریکی یا هیدرولیکی باشند، با سرعتهای مختلف تنظیمپذیر.

- چهارچوب یا شاسی (Frame or Chassis)

- وظیفه: ساختار پایهای است که تمامی اجزاء نوار نقاله بر روی آن نصب میشوند. این قسمت باید استوار، مقاوم و توانایی تحمل وزن سیستم را داشته باشد.

- مواد ساخت: معمولاً از فلزاتی مانند فولاد یا آلومینیوم ساخته میشود.

- سیستم کشش (Tensioning System)

- وظیفه: نگهداشتن نوار در کشش مناسب برای جلوگیری از لغزش و اطمینان از حرکت صاف آن.

- انواع: سیستمهای کششی ثابت و اتوماتیک که نیروهای لازم را به نوار اعمال میکنند.

- سیستم هدایت و ایمنی (Guidance and Safety Systems)

- وظیفه: در بر گیرنده تجهیزات ایمنی مانند شیشههای محافظ، سنسورهای توقف اضطراری، و گاردریلها که برای محافظت از کارگران و مواد استفاده میشود.

- واحد کنترل (Control Unit)

- وظیفه: این واحد مسئول کنترل عملکرد نوار نقاله است، نظارت بر پارامترهای مختلف مانند سرعت، جهت، و موقعیت نوار.

- ویژگیها: شامل سیستمهای کنترلی دیجیتال و یا PLC برای تنظیم و ثبت دادههای عملیاتی.

نحوه اتصال و نصب اجزا

- مونتاژ اجزاء: نصب اجزای نوار نقاله معمولاً در محل انجام پروژه صورت میگیرد. استفاده از اتصالات استاندارد و مطمئن اهمیت بسزایی دارد تا عملکرد نوار نقاله بهطور بهینه تضمین شود.

- همراستایی و تنظیمات: تنظیم دقیق اجزاء مانند غلطکها و سیستم کشش برای جلوگیری از انحراف نوار و به حداقل رساندن سایش و پارگی ضروری است.

- آزمایش نهایی: قبل از شروع به کار نوار نقاله، انجام آزمایشهای عملکردی برای اطمینان از درستی مونتاژ و صحت کارکرد سیستم و همچنین رعایت نکات ایمنی حیاتی است.

در مجموع، نوار نقاله بهعنوان یک سیستم پیچیده مکانیکی و الکتریکی، به همکاری دقیق همه این اجزا نیاز دارد تا بتواند بهطور مؤثری عملکرد کند و نیازهای عملیاتی مختلف را برآورده سازد.مراحل ساخت نوار نقاله

فرآیند ساخت نوار نقاله

ساخت نوار نقاله یک فرآیند پیچیده و چند مرحلهای است که نیاز به هماهنگی دقیق بین طراحی، تأمین مواد، تولید و نصب دارد. در اینجا مراحل اصلی ساخت نوار نقاله را به تفصیل بررسی میکنیم:

1. طراحی اولیه

- تحلیل نیازها: در این مرحله، نیازهای کاربردی نوار نقاله مشخص میشود. این شامل نوع مواد جابجا شده، ظرفیت بار، محیط کاری (دما، رطوبت، و شرایط جوی) و طول نوار نقاله است.

- نقشهکشی و مدلسازی: با استفاده از نرمافزارهای CAD، طراحی دقیق نوار نقاله انجام میشود. این طراحی شامل مشخصات فنی و جزئیات اجزاء مختلف نوار است.مراحل ساخت نوار نقاله

2. تأمین مواد اولیه

- انتخاب مواد: براساس طراحی انجام شده، مواد اولیه مناسب برای ساخت اجزاء نوار نقاله انتخاب میشوند. این مواد میتوانند شامل لاستیک، PVC، فولاد، آلومینیوم و سایر مواد تقویتشده باشند.

- تأمین و خرید: مواد اولیه از تأمینکنندگان معتبر خریداری میشود. این مرحله شامل بررسی کیفیت و تطابق مواد با استانداردهای مورد نیاز است.

3. تولید اجزاء

- فرآیند تولید نوار: نوارها معمولاً با استفاده از روشهای مخصوصی مانند نورد، پرس و قالبگیری تولید میشوند. در این مرحله، لایههای مختلف نوار ممکن است با هم ترکیب شوند تا ویژگیهای خاصی مانند مقاومت در برابر سایش و انعطافپذیری به دست آید.

- ساخت اجزاء دیگر: اجزاء مانند غلطکها، شاسی، و سیستمهای کشش نیز در کارخانهها و با استفاده از ماشینآلات صنعتی تولید میشوند. این اجزاء به دقت ساخته شده و تحت آزمایشهای کیفی قرار میگیرند.

4. مونتاژ

- مونتاژ اولیه: پس از تولید اجزاء، فرآیند مونتاژ در کارگاه یا محل پروژه آغاز میشود. این مرحله شامل نصب نوار بر روی غلطکها و اتصال سایر اجزاء به یکدیگر است.مراحل ساخت نوار نقاله

- تنظیم و همراستایی: تنظیم دقیق اجزاء به منظور جلوگیری از انحراف نوار و اطمینان از کارکرد بهینه ضروری است. این کار ممکن است نیاز به استفاده از تجهیزات خاصی داشته باشد.مراحل ساخت نوار نقاله

5. آزمایش و بازرسی

- آزمایش عملکرد: قبل از تحویل نوار نقاله، آزمایشهای عملکردی انجام میشود. این آزمایشها شامل بررسی سرعت، ظرفیت بار و تستهای ایمنی است.

- بازرسی نهایی: در این مرحله، بازرسیهای کیفی و ایمنی برای اطمینان از تطابق نوار نقاله با استانداردهای ملی و بینالمللی انجام میشود.

6. نصب و راهاندازی

- نصب نوار نقاله: نوار نقاله در محل مورد نظر نصب میشود. این مرحله شامل تنظیمات نهایی و اطمینان از اتصال صحیح به منبع تغذیه و کنترلها است.

- آزمایش نهایی: پس از نصب، آزمایشهای نهایی برای اطمینان از عملکرد صحیح سیستم و همچنین بررسی ایمنی انجام میشود.

7. نگهداری و پشتیبانی

- برنامهریزی نگهداری: پس از راهاندازی، یک برنامه منظم برای نگهداری نوار نقاله تدوین میشود. این شامل بازرسیهای دورهای، تمیزکاری و تعمیرات پیشگیرانه است.

- پشتیبانی فنی: در صورت بروز مشکلات، تیم پشتیبانی فنی آماده است تا به سرعت وارد عمل شود و مشکلات را برطرف کند.مراحل ساخت نوار نقاله

نتیجهگیری

فرآیند ساخت نوار نقاله نیاز به دقت، دانش فنی و همکاری میان بخشهای مختلف دارد. از طراحی اولیه تا نصب و نگهداری، هر مرحله باید به دقت مدیریت شود تا نهایتاً یک نوار نقاله با کیفیت و کارآمد به دست آید که نیازهای صنعتی مختلف را برآورده کند. این فرآیند نه تنها تأثیر مستقیمی بر کارایی سیستم دارد، بلکه بر ایمنی و هزینههای عملیاتی نیز تأثیرگذار است. مراحل ساخت نوار نقاله

نگهداری و تعمیرات نوار نقاله ها

نگهداری و تعمیرات نوار نقالهها بخش مهمی از مدیریت بهرهبرداری صنایع است که با استفاده از آن، میتوان طول عمر و کارایی سیستم نوار نقاله را بهبود بخشید و از خرابیهای ناگهانی جلوگیری کرد. در اینجا به چند نکته کلیدی برای نگهداری و تعمیرات نوار نقاله ها اشاره میکنم:

- بازرسیهای منظم: لازم است تا بهطور منظم وضعیت نوار نقاله بررسی شود تا هرگونه علائم سایش، پارگی، تغییر شکل یا خرابی شناسایی و برطرف شود.

- تنظیم و تراز کردن: نوار نقاله باید بهطور صحیح تنظیم و تراز شود تا از سایش غیرضروری جلوگیری شود. تراز نامناسب میتواند منجر به خرابی و کاهش عمر نوار شود.

- تمیز کردن دورهای: نوار نقاله و بخشهای مرتبط با آن باید بهطور مرتب تمیز شوند تا از تجمع گرد و غبار، مواد زائد و روانکاری نامناسب که ممکن است به سیستم آسیب برساند، جلوگیری شود.

- روانکاری مناسب: قطعات مختلف نوار نقاله مانند بلبرینگها و مفاصل به روانکاری منظم نیاز دارند. این کار به کاهش اصطکاک و جلوگیری از خرابی کمک میکند.

- تعمیرات بهموقع: در صورت مشاهده هرگونه خرابی یا مشکل، باید تعمیرات سریعاً انجام شود تا از بروز مشکلات جدیتر جلوگیری شود.

- آموزش کارکنان: کارکنانی که با سیستمهای نوار نقاله کار میکنند باید آموزشهای لازم را برای کار با تجهیزات و انجام تعمیرات اولیه ببینند. مراحل ساخت نوار نقاله

با اجرای چنین برنامههای نگهداری و تعمیرات، میتوان از کارایی و ایمنی سیستمهای نوار نقاله اطمینان حاصل کرد.

کاربردها و آینده نوار نقاله ها

نوار نقالهها به عنوان ابزارهای حیاتی برای حمل و نقل مواد و محصولات در صنایع مختلف، نقشی کلیدی ایفا میکنند. در اینجا به برخی از کاربردها و همچنین نگاهی به آینده نوار نقالهها میپردازیم:

کاربردهای نوار نقاله:

- صنایع معدنی و فولاد: برای حمل مواد خام مانند سنگ معدن، زغالسنگ و سایر مواد معدنی در فواصل طولانی با سرعت و کارایی بالا.

- صنایع تولیدی: در خطوط تولید برای جابجایی قطعات و مونتاژ محصولات بهصورت خودکار، افزایش بهرهوری و دقت.

- صنایع غذایی: جابجایی مواد غذایی و محصولات بستهبندی شده، که نیازمند شرایط بهداشتی بالا هستند.

- بخش لجستیک و انبارداری: در انبارها و مراکز توزیع برای حمل و نقل و مرتبسازی بستهها، کاهش نیاز به نیروی انسانی و افزایش سرعت پردازش.

- فرودگاهها: برای انتقال چمدانها از طریق سیستمهای پیچیده حمل بار و بارگیری. مراحل ساخت نوار نقاله

آینده نوار نقالهها:

- بهرهوری و صرفهجویی در انرژی: استفاده از تکنولوژیهای جدید برای کاهش مصرف انرژی و افزایش بهرهوری نوار نقالهها، مانند استفاده از موتورها و درایوهای بهینه.

- هوشمندسازی و اتوماسیون: تلفیق فناوریهای نوین همچون اینترنت اشیا (IoT) و سیستمهای هوشمند برای ایجاد نوار نقالههای خودکار و مجهز به سیستمهای نظارتی و کنترلی پیشرفته.

- کیفیت و ایمنی: توسعه مواد و طراحیهای جدید برای بهبود دوام و ایمنی نوار نقالهها، بهخصوص برای کاربردهایی که نیازمند استانداردهای ایمنی بالا هستند.

- دوستدار محیط زیست: تحقیق و توسعه در زمینه مواد قابل بازیافت و سیستمهای پاکتر برای کاهش اثرات زیستمحیطی.

- قابلیت انعطافپذیری بالا: طراحی سیستمهایی با قابلیت تنظیم و تغییر مسیر برای سازگاری با نیازهای متنوع تولید و حمل و نقل.

این پیشرفتها نه تنها به افزایش کارایی و ایمنی نوار نقالهها کمک میکنند بلکه به رشد و تحول صنایع مختلف نیز یاری میرسانند.مراحل ساخت نوار نقاله

نتیجه گیری

برای ساخت یک نوار نقاله، فرآیندهای متنوعی طی میشود که به طور کلی شامل مراحل زیر است:

- طراحی و برنامهریزی:

- شناسایی نیازها و الزامات خاص صنعت یا کاربرد.

- تعیین مشخصات فنی از جمله ابعاد، ظرفیت حمل، سرعت، و نوع مواد مورد استفاده.

- انتخاب مواد مناسب:

- استفاده از مواد با کیفیت بالا که مقاومت در برابر سایش، خوردگی و شرایط محیطی را فراهم میکنند.

- انتخاب نوع نوار (مثلاً لاستیکی، PVC، یا فلزی) بر اساس کاربرد.

- ساختار و مهندسی مکانیکی:

- طراحی بدنه و قاب نوار نقاله با توجه به تحمل بار و شرایط کاری.

- استفاده از نرمافزارهای CAD برای مدلسازی سهبعدی و شبیهسازی عملکرد.

- تولید و مونتاژ:

- برش و جوشکاری قطعات ساختاری.

- نصب قطعات اصلی نظیر تسمه، غلطکها، موتورها و گیربکسها.

- سیستمهای کنترلی و برقی:

- نصب سیستمهای الکتریکی و کنترل برای تنظیم سرعت و مدیریت عملکرد نوار نقاله.

- استفاده از حسگرها و تجهیزات ایمنی برای پایش و کنترل عملکرد.

- آزمایش و ارزیابی:

- تست عملکردی برای اطمینان از کارکرد صحیح تمامی اجزا و سیستمهای کنترلی.

- ارزیابی و بهبود در صورت نیاز بر اساس نتایج آزمون.

- نصب و راهاندازی:

- انتقال و نصب در محل بهرهبرداری.

- آموزش اپراتورها برای استفاده صحیح و انجام تعمیرات اولیه.

نتیجهگیری کلی:

فرآیند ساخت نوار نقاله مستلزم همکاری بین تیمهای طراحی، مهندسی، تولید و کنترل کیفیت است. مراحل به دقت دنبال میشود تا نهایتاً یک دستگاه قابل اعتماد، با کارایی بالا و سازگار با نیازهای خاص بهرهبردار تولید شود. از طراحی اولیه تا نصب و راهاندازی، هر مرحله بهینهسازی میشود تا نوار نقالهای با طول عمر بالا و عملکرد مؤثر حاصل آید.مراحل ساخت نوار نقاله

اشتراک گذاری