جهت استعلام قیمت محصولات و ثبت سفارش با شماره 09149169630 تماس بگیرید !

خرید انواع کانوایر/قیمت کانوایر در ۱۴۰۳

کانوایر یا نوار نقاله یک سیستم متحرک برای حمل و نقل مواد و کالاها در فواصل مختلف است. این سیستمها به طور گستردهای در صنایع مختلف از جمله معدن، خودروسازی، تولیدات مختلف و دیگر کاربردها استفاده میشوند.

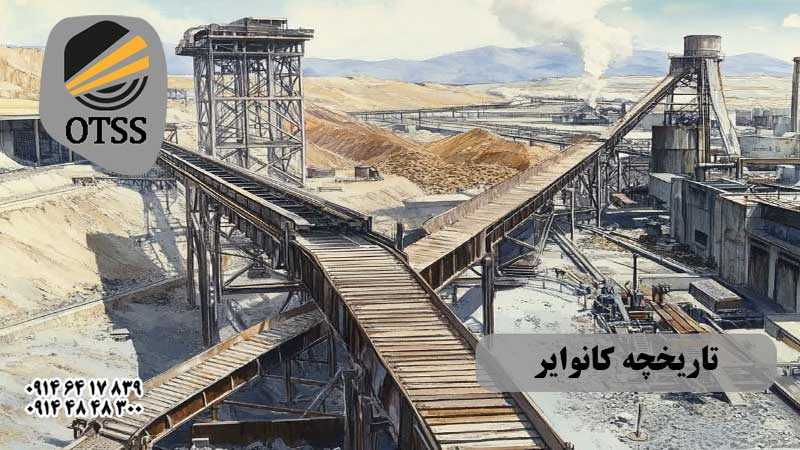

تاریخچه کانوایرها (Conveyor Systems) به دورانهای قدیمی بازمیگردد، اما پیشرفتهای عمده در طراحی و کاربرد آنها در قرنهای اخیر شکل گرفته است.

اولین شکلهای ابتدایی کانوایر در دوران باستان برای جابجایی مواد با استفاده از غلتکهای چوبی و یا سطوح شیبدار ساده به کار میرفت. در این دورهها، کانوایرها به شکل دستی یا با نیروی حیوانات کار میکردند و به عنوان ابزاری برای جابجایی اجسام سنگین مانند سنگهای ساختمانی در ساخت بناهای عظیم مورد استفاده قرار میگرفتند.

با شروع انقلاب صنعتی در قرن ۱۸ و ۱۹، نیاز به سیستمهای حمل و نقل مواد در صنایع مختلف افزایش یافت. این دوره شاهد اولین پیشرفتهای مکانیکی در زمینه کانوایرها بود. اولین کانوایرهای تسمهای که با موتورهای بخار کار میکردند در معادن و کارخانههای تولیدی مورد استفاده قرار گرفتند. این سیستمها به کارگران امکان میداد تا مواد را با کارایی بیشتری نسبت به روشهای دستی انتقال دهند.

در اوایل قرن ۲۰، سیستمهای کانوایر به سرعت در صنایع مختلف گسترش یافتند. هنری فورد در دهه ۱۹۱۰ با معرفی خط تولید مونتاژ خود در شرکت خودروسازی فورد، یکی از اولین کسانی بود که از کانوایرها برای بهینهسازی فرایندهای تولید انبوه استفاده کرد. این نوآوری به طور قابلتوجهی کارآیی تولید خودروها را افزایش داد و به الگویی برای صنایع دیگر تبدیل شد.

با پیشرفت تکنولوژی و ظهور موتورهای الکتریکی، سیستمهای کانوایر بهینهتر و کارآمدتر شدند. در این دوره، کانوایرها به ویژه در صنایع تولیدی، کشاورزی، معدنی و بستهبندی به کار گرفته شدند. تکنولوژیهای جدید، مانند کانوایرهای اسکرو، زنجیری و پنوماتیک نیز به وجود آمدند و کاربردهای گستردهتری پیدا کردند.

در دنیای مدرن، کانوایرها به دلیل افزایش نیاز به اتوماسیون و کارایی در صنایع تولیدی، لجستیکی و حملونقل به شدت توسعه یافتهاند. سیستمهای هوشمند کانوایر که با استفاده از کنترلهای دیجیتال، حسگرها و سیستمهای خودکار کار میکنند، بخش حیاتی زنجیره تأمین بسیاری از صنایع بزرگ مانند خودروسازی، تولید مواد غذایی و داروسازی را تشکیل میدهند.خرید انواع کانوایر/قیمت کانوایر در ۱۴۰۳

کانوایرها از ابزارهای ساده جابجایی مواد به سیستمهای پیچیده و اتوماتیک تبدیل شدهاند که بخش مهمی از تولید صنعتی و حملونقل مواد در جهان مدرن را تشکیل میدهند. از آنجا که این سیستمها همچنان در حال تکامل هستند، میتوان انتظار داشت که در آینده با پیشرفتهای بیشتر در زمینه روباتیک و هوش مصنوعی، شاهد پیشرفتهای جدیدتری در این صنعت باشیم.

سیستمهای کانوایر به دلیل تنوع و قابلیتهای قابلتوجهشان، به عنوان یکی از ابزارهای اساسی در صنایع مختلف شناخته میشوند.

تعمیر و نگهداری کانوایرها (Conveyor Maintenance) بخش مهمی از مدیریت و بهرهوری این سیستمها در صنایع مختلف است. نگهداری مناسب میتواند باعث افزایش طول عمر کانوایر، کاهش خرابیهای غیرمنتظره و بهبود عملکرد کلی سیستم شود. در زیر به نکات کلیدی در زمینه تعمیر و نگهداری کانوایرها اشاره شده است:

نگهداری منظم و تعمیرات پیشگیرانه کانوایرها میتواند به طور قابل توجهی از هزینههای خرابیهای غیرمنتظره و توقفات تولید جلوگیری کند. برنامهریزی مناسب و اجرای دقیق این مراحل باعث بهبود عملکرد و افزایش طول عمر این سیستمها در محیطهای صنعتی مختلف خواهد شد.

۱. کانوایر چیست؟

کانوایر (Conveyor) یک سیستم مکانیکی است که برای جابجایی مواد در خطوط تولید و سایر محیطهای صنعتی استفاده میشود. این سیستمها میتوانند مواد را به صورت افقی، عمودی یا در شیبهای مختلف جابجا کنند.

۲. انواع مختلف کانوایر کداماند؟

کانوایرها بر اساس نوع و کاربردشان به دستههای مختلفی تقسیم میشوند، از جمله:

۳. چه زمانی باید تعمیر و نگهداری کانوایر انجام شود؟

نگهداری منظم باید به صورت دورهای انجام شود که شامل بازرسی، روانکاری، تمیزکاری و تعویض قطعات فرسوده است. برنامه نگهداری پیشگیرانه به جلوگیری از خرابیهای غیرمنتظره و افزایش عمر سیستم کمک میکند.

۴. چگونه میتوان از خرابی کانوایر جلوگیری کرد؟

میتوان با نگهداری منظم، روانکاری قطعات متحرک، تنظیم کشش تسمه و بررسی دورهای برای سایش یا خرابی قطعات، از خرابی جلوگیری کرد. همچنین تنظیم دقیق سیستمهای کنترل و پایش مداوم عملکرد نیز از اهمیت بالایی برخوردار است.

۵. دلایل شایع خرابی کانوایرها چیست؟

۶. چه زمانی باید قطعات کانوایر تعویض شوند؟

هنگامی که قطعات مانند تسمهها، زنجیرها، بلبرینگها یا سایر بخشهای متحرک دچار سایش شدید یا خرابی شدند، باید بلافاصله تعویض شوند تا از خرابیهای بیشتر جلوگیری شود.

۷. آیا کانوایرها به فضای خاصی برای نصب نیاز دارند؟

بله، برای نصب کانوایر باید فضای کافی برای حرکت، نصب قطعات و دسترسی به سیستم برای تعمیر و نگهداری وجود داشته باشد. طراحی فضا بسته به نوع و طول کانوایر متفاوت است.

۸. چه موادی را میتوان با استفاده از کانوایرها جابجا کرد؟

کانوایرها میتوانند طیف گستردهای از مواد را جابجا کنند، از جمله محصولات سنگین مانند فلزات، محصولات سبک مانند پلاستیک و حتی مواد ریز مانند پودرها.

۹. مزایای استفاده از کانوایرها چیست؟

۱۰. چگونه میتوان کارایی کانوایر را بهبود بخشید؟

نوار نقالهها بخش مهمی از بسیاری از سیستمهای تولیدی و انبارداری هستند. اما همانطور که مفید و کارآمد هستند، میتوانند خطرناک نیز باشند. در اینجا برخی از خطرات مربوط به نوار نقاله و اقدامات اساسی ایمنی برای جلوگیری از آنها ذکر شده است:

با رعایت این نکات، میتوان به شکل مؤثری از بروز حوادث و آسیبها در محیط کار با نوار نقاله جلوگیری کرد.

تماس با ما